1. Interconnexions en eaux profondes

L’interconnexion des réseaux atteint non seulement des profondeurs impressionnantes, mais leur capacité est également passée de centaines de mégawatts à des gigawatts.

À ce jour, le système de câbles haute tension le plus profond installé est l’interconnecteur SaPeI, qui s’étend sur 435 kilomètres, reliant la Sardaigne et l’Italie continentale, atteignant une profondeur de 1 640 mètres sous le niveau de la mer.

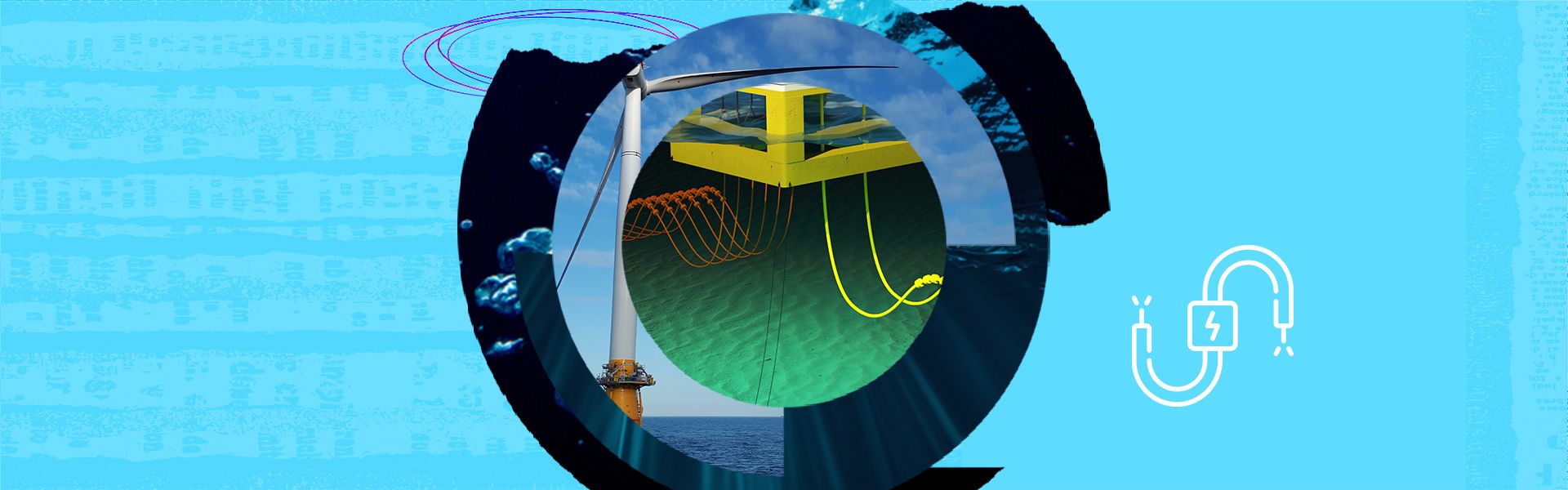

Un exemple révélateur de cette révolution est le projet Tyrrhenian Links, actuellement en construction. Il reliera la Sicile à la Sardaigne et à la péninsule italienne. Il sera installé à une profondeur record de 2 200 mètres, pour une capacité de transport de 1000 MW. Tout cela est rendu possible grâce aux progrès des systèmes à courant continu haute tension (CCHT), qui peuvent acheminer des quantités d’énergie plus importantes sur de longues distances.

Si cette technologie est déjà disponible pour les eaux peu profondes, des défis techniques se posent lorsque la profondeur de l’eau augmente.

2. Les câbles sous-marins à isolation au papier imprégné : une fiabilité remarquable à l’épreuve des décennies

La première utilisation commerciale des câbles CPI remonte à 1954, avec la liaison CCHT entre l’île de Gotland et la Suède continentale. Depuis cette date, les câbles CPI sont la solution préférentielle pour tous les projets d’interconnexion CCHT sous-marine de plus de 500 kV, couvrant de longues distances à des profondeurs extrêmes.

En deux mots, un câble CPI est un type de câble spécifiquement conçu pour des applications sous-marines. Pour simplifier :

- Composition : les câbles CPI sont constitués de multiples couches de ruban en papier de haute densité, enroulées autour du conducteur. Ces rubans sont ensuite imprégnés avec un composé d’une viscosité très élevée. Le composé revêt une importance cruciale, car ce liquide épais ne doit jamais migrer, même en cas de dégradation physique du câble.

- Application : ces câbles sont utilisés pour transporter de grandes quantités d’électricité sur de longues distances, en milieu sous-marin. Ils sont particulièrement précieux pour les applications dépassant les 500 kV CC, et pour couvrir de longues distances.

Les câbles CPI présentent trois avantages indéniables dans le cadre d’applications sous-marines :

- Fiabilité : les composés à viscosité élevée empêchent toute fuite de courant, y compris lorsque le câble est endommagé, ce qui les rend plus fiables en milieu sous-marin par comparaison aux conceptions antérieures.

- Durabilité : certains câbles installés il y a plusieurs décennies sont encore en service aujourd’hui, ce qui témoigne d’une durée de vie remarquable.

- Tolérance aux grandes profondeurs : lorsque leur conception intègre les caractéristiques appropriées, ils peuvent être mis en œuvre à des profondeurs d’eau extrêmes.

En substance, le câble CPI est une technologie éprouvée et reconnue pour le transport efficace de grandes quantités d’énergie en milieu sous-marin, ce qui en fait aussi un gisement clé d’innovations dans ce domaine.

Le projet Great Sea Interconnector s’apprête à repousser encore les limites de profondeur des câbles sous-marins. Il reliera Israël, Chypre, et la Grèce en passant la Crète, à une profondeur atteignant 3000 m par endroits. La liaison de 900 km entre Chypre et la Crète sera réalisée par un câble bipolaire de 1000 MW qui facilitera les échanges d’électricité entre les deux pays et contribuera ainsi à leur sécurité énergétique.

3. De nouveaux principes de conception pour surmonter les inconvénients des câbles sous-marins

La principale difficulté de mise en œuvre de la technologie CPI réside dans le risque d’élongation du système d’isolation au cours de l’installation ou du relevage du câble.

Plusieurs approches permettent de pallier ce phénomène, que ce soit en se focalisant sur la conception des câbles, sur les conducteurs, sur les matériaux employés ou sur les méthodes d’installation.

Par ailleurs, des câbles extrudés d’une capacité de plus de 500 kV sont en cours de développement. L’extrusion présente l’avantage majeur d’une tolérance plus élevée à l’élongation que celle des câbles CPI, mais elle exige que le conducteur soit parfaitement étanchéisé en cas de dégradation du câble : à 3000 m de profondeur, la pression hydraulique est si importante que l’eau peut facilement s’infiltrer sur des dizaines de kilomètres le long du câble, entraînant des coûts de réparation très élevés.